製造の流れ

MANUFACTURING FLOW

製材工程

1

原木受け入れ

2

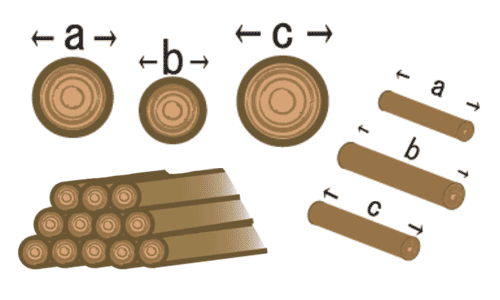

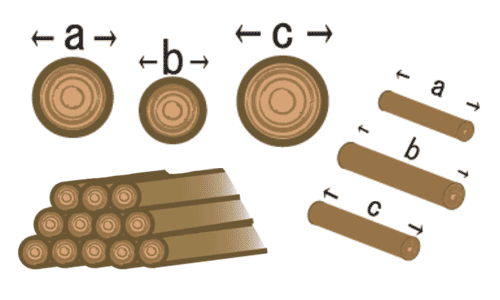

原木の選別

入荷した原木を樹種、径級、長さ、曲がり、向きに応じて自動選別します。

3

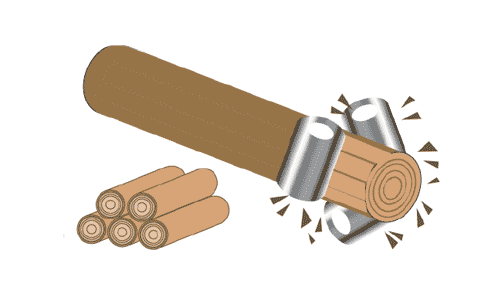

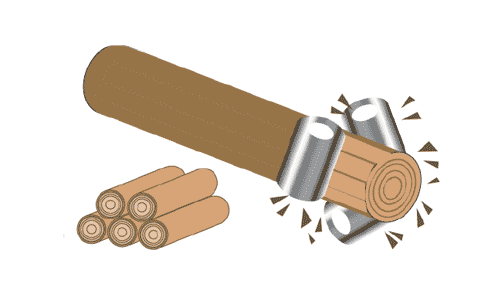

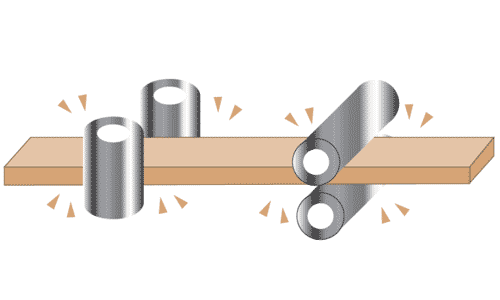

原木の剥皮(リングバーカー)

原木の皮を専用の高速皮むき機械で剥ぎ、皮は粉砕して燃料として活用します。

4

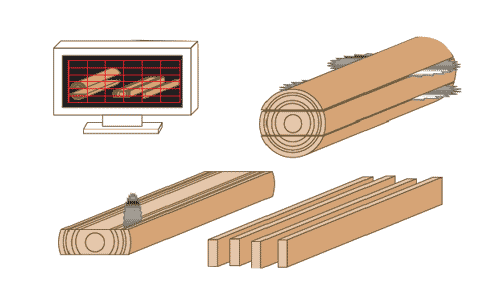

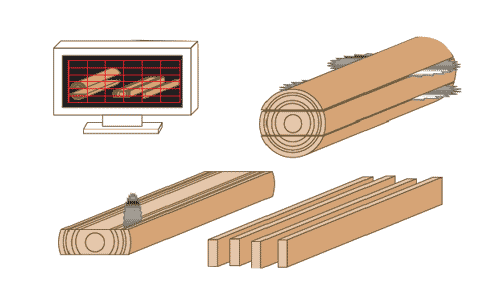

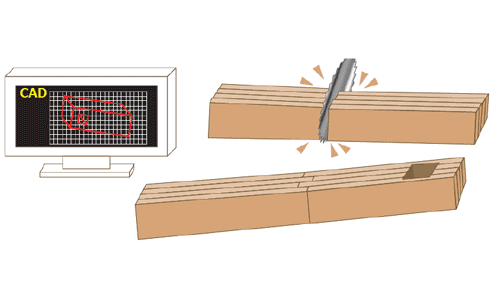

原木の製材(キャンターシステム)

原木を3Dスキャンし、登録した木取りに応じて刃物の位置決めをし、必要なサイズの板へ製材します。

5

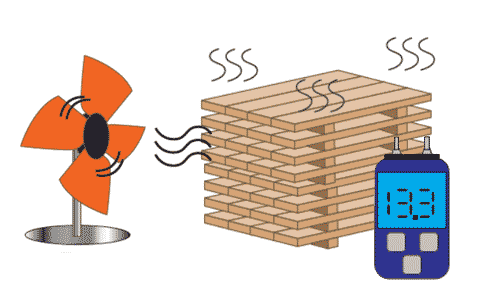

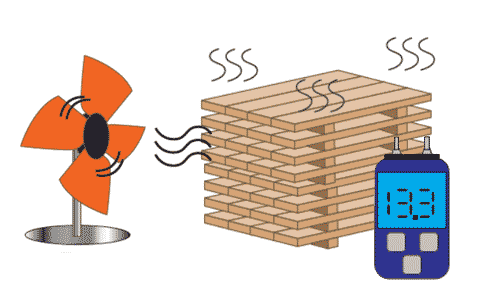

人工乾燥

集成材のJAS基準である15%以下までラミナの水分量を低減させます。

集成材生産工程

1

![[blog_name] [blog_description] 製造の流れ ラミナ選別ライン](https://woodcore.co.jp/wp/wp-content/uploads/flow_s01_02.jpg)

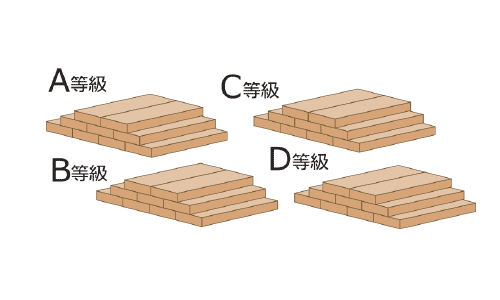

ラミナ選別ライン(強度・材面選別)

水分検査、強度検査、外観検査のデータをもとにグレード(等級)毎に仕分けをします。

![[blog_name] [blog_description] 製造の流れ ラミナ選別ライン](https://woodcore.co.jp/wp/wp-content/uploads/flow_s01_02.jpg)

2

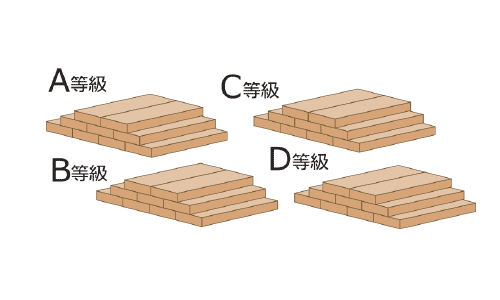

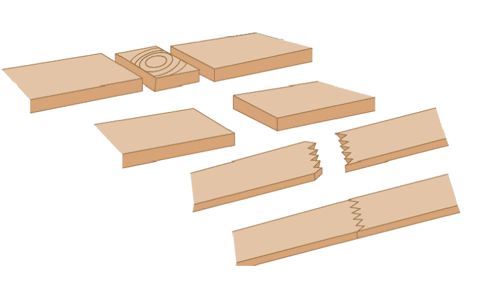

フィンガージョイントライン(縦継ぎ接着)

大きな節やキズ等の欠点を取り除き、所定の長さのラミナにし、縦継ぎ接着を行います。

3

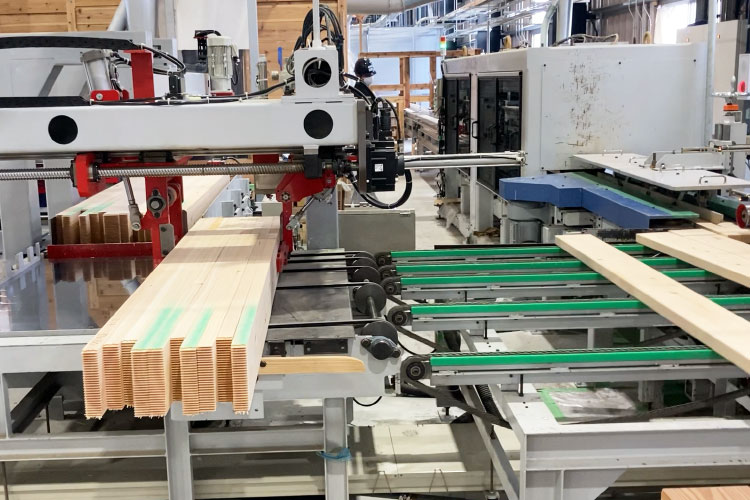

ラミナ仕上げ多段コンベアライン(ラミナ仕組み)

モルダーで切断し、ひき板表面を平滑にした後、グレードに応じて階層別に自動ストックします。

4

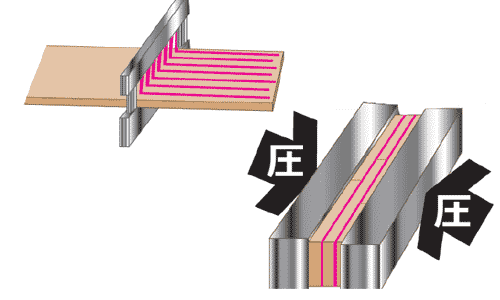

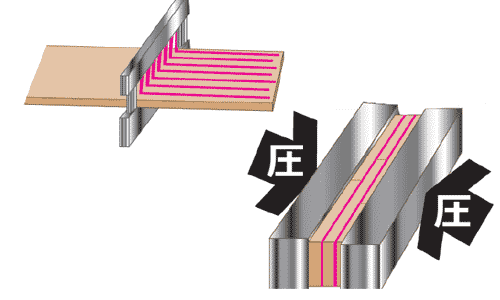

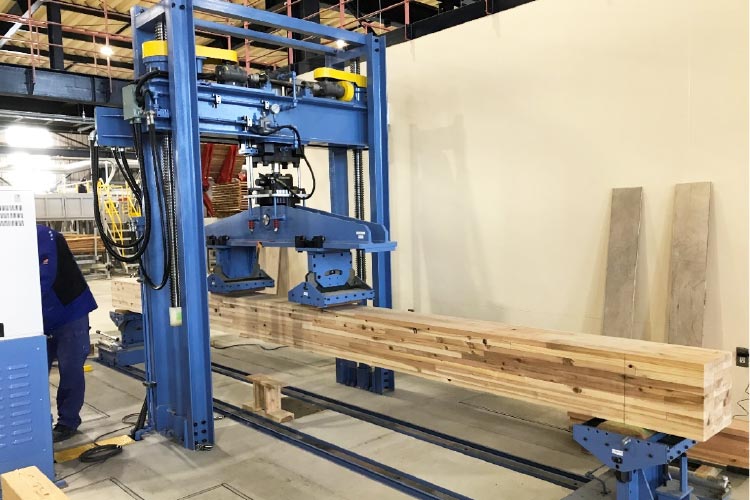

高周波プレスライン(積層接着)

接着剤の塗布を行い、ラミナ同士を接着し、プレスによる集成材の圧締を行います。

5

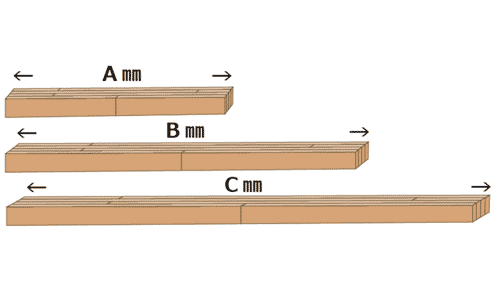

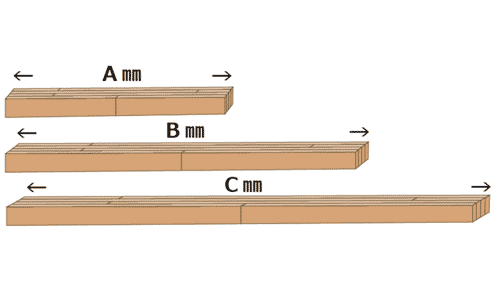

製品仕上げライン(定寸カット四面削り)

四面の削りを行い、定寸カットして仕上げます。

6

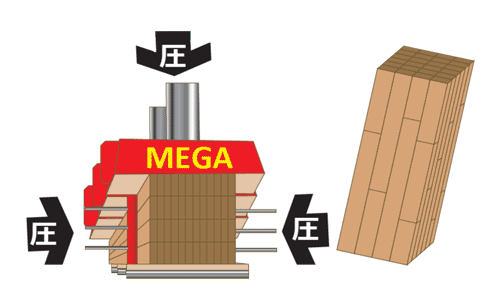

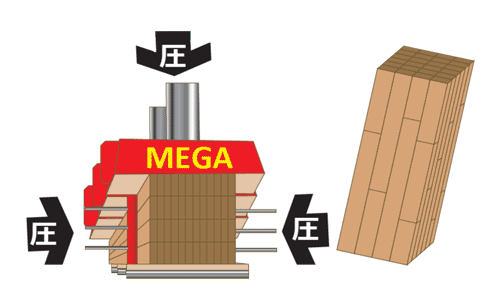

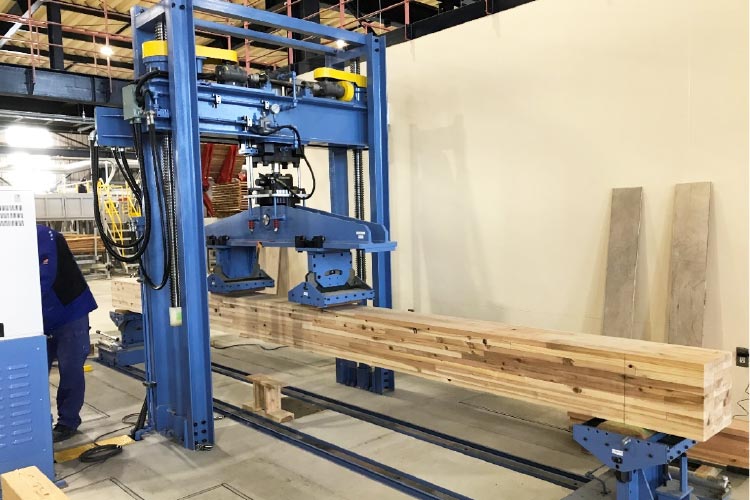

メガプレス(二次接着プレス)

集成材ブロック同士を二次接着することで、大型部材や耐火集成材の製作を行います。

7

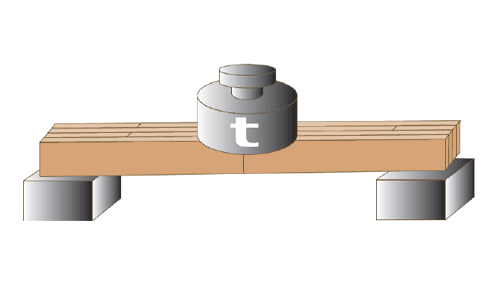

実大曲げ試験機(集成材の曲げ試験)

JAS規格に沿った強度を有しているか集成材実物を曲げ破壊試験にて確認します。

8

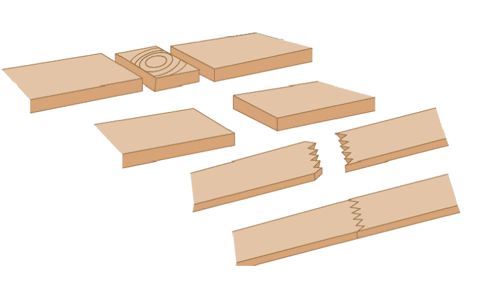

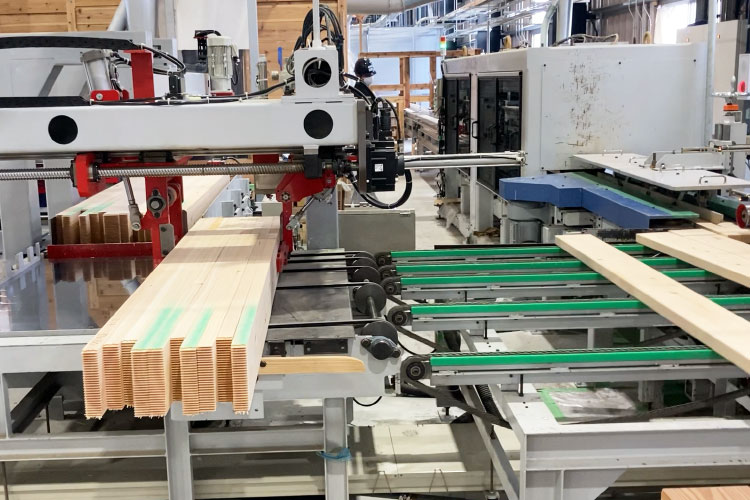

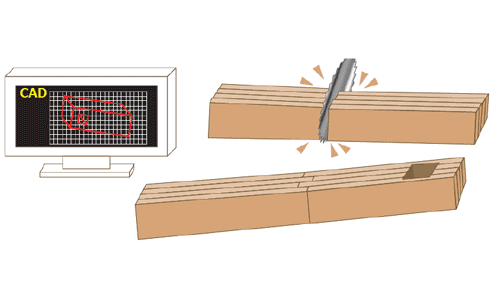

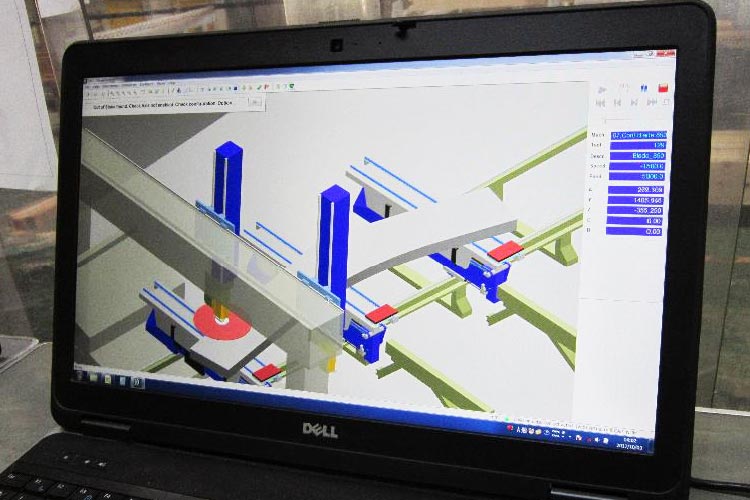

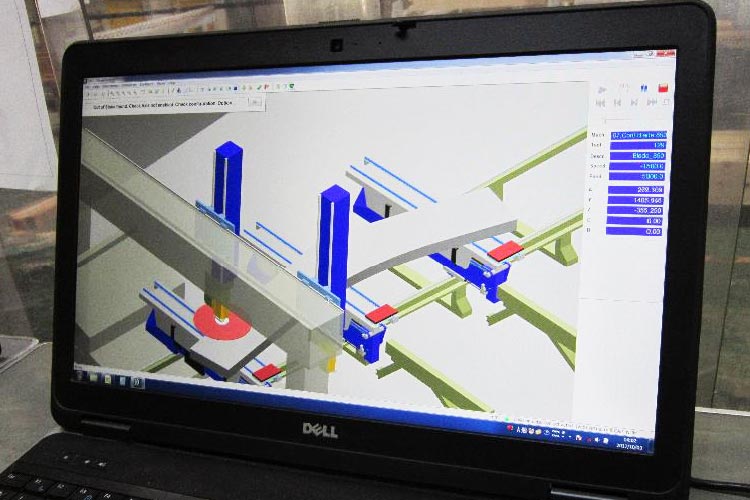

CNC加工機ウルトラ(部材のプレカット)

図面データを利用し、穴あけ、カット、削り、割り込み等多岐に渡って木材加工を行う機械です。

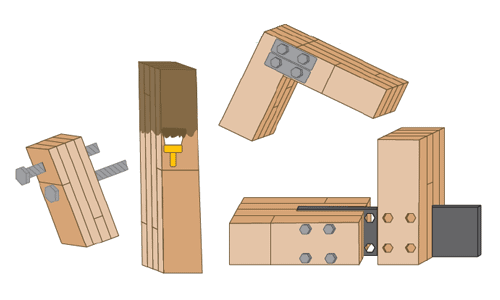

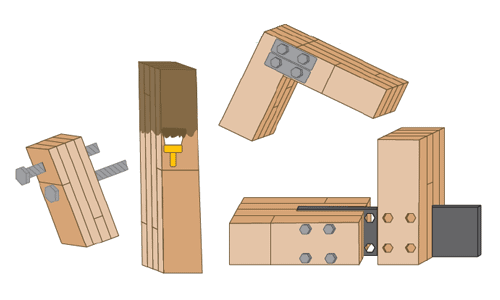

9

製品仕上げ、組み立てヤード

部材の二次加工、補修、仕上げ作業に加えて、塗装、金物取付、組み立て作業を行います。

工場案内動画

INTRODUCTION VIDEO